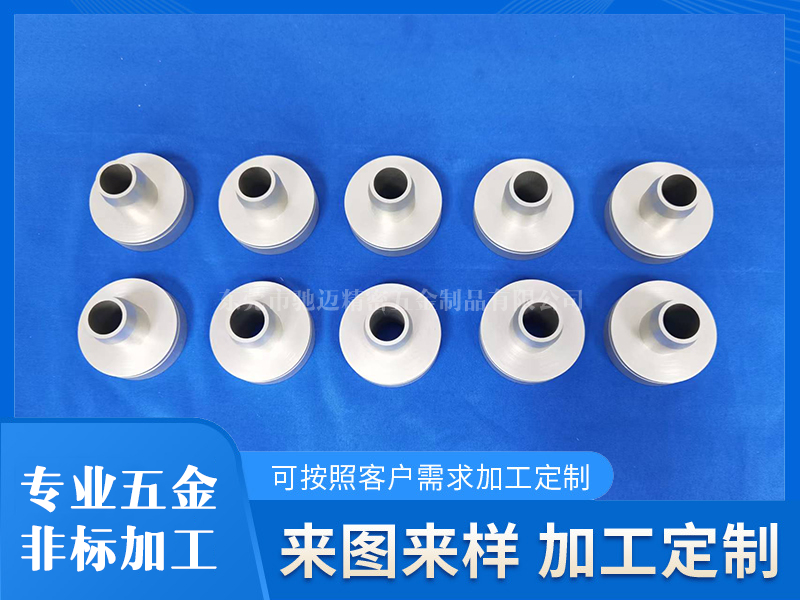

Chi Mai hardware

主營:手板模型,精密零配件,10-1000件中小批量加工

CNC精密零件加工的原理可以清晰地分為以下幾個主要步驟和關鍵點:

1、設計工件:

使用CAD(計算機輔助設計)軟件對零件進行設計和建模。設計師根據產品的要求和功能,利用CAD軟件繪制零件圖紙,確定零件的幾何形狀、尺寸精度和表面質量要求。

2、編寫加工程序:

根據CAD設計的零件圖紙,工藝工程師利用CAM(計算機輔助制造)軟件編寫加工程序。這個程序包含了機床的動作指令、切削參數、切削路徑等詳細信息。編寫過程中,需要考慮材料的切削性能、工藝的合理性等因素,確保加工過程的效率和質量。

3、轉換為機床指令:

將CAM軟件生成的加工程序轉換為機床能夠識別的指令代碼,通常是G代碼或M代碼。這些代碼詳細描述了機床和工具在不同坐標軸上的運動,包括移動、切削、停止等操作。

4、設置機床參數:

根據零件圖紙和加工程序,設置CNC機床的相關參數,如切削速度、進給速度、切削深度、刀具選擇等。這些參數的設定直接影響到加工精度和效率。

5、加工工件:

將轉換后的機床指令加載到CNC機床的數控系統中。通過數控系統控制機床執行相應的切削操作,包括切削、進給、換刀等。在加工過程中,數控系統會不斷地監控機床和工具的運動,確保加工的精度和準確性。

6、檢測與調整:

在加工過程中或加工完成后,對零件進行尺寸、形狀和表面質量的檢測。如果檢測結果不符合要求,需要根據實際情況調整加工參數或采取其他修正措施,以確保加工質量。

7、自動化控制:

整個CNC精密零件加工過程基本上是自動化的。操作人員主要負責設置初始參數、檢查和調整設備,以及進行質量檢驗。CNC機床的控制系統通過硬件和軟件的配合,實現對機床的自動化控制和運動。

綜上所述,CNC精密零件加工的原理是基于計算機數控技術,通過CAD/CAM軟件進行設計和編程,將加工程序轉換為機床指令,并通過CNC機床的數控系統控制機床執行精確的切削操作,從而實現對零件的高精度加工。